隨著工業4.0的深入推進和智能制造的蓬勃發展,數字孿生工廠正成為現代工業轉型升級的核心引擎。在這一復雜系統中,作為人機交互的神經中樞,數據大屏的設計與軟件開發質量,直接決定了工廠運營的效率、決策的精準性與管理的透明度。

一、數字孿生工廠:虛擬與現實的精準映射

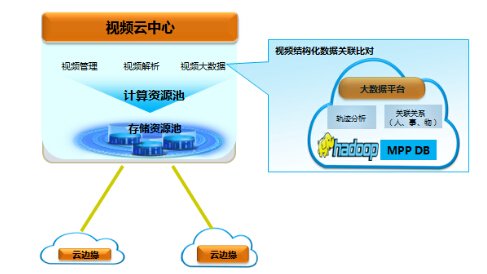

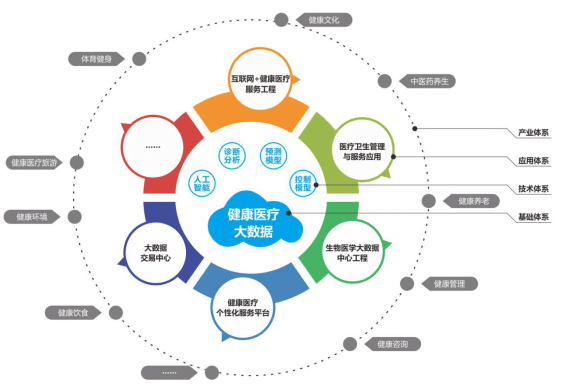

數字孿生工廠是通過數字技術,在虛擬空間中對物理工廠的全要素、全流程、全業務進行高保真建模、仿真與優化的技術體系。它并非簡單的三維可視化,而是集成了物聯網(IoT)數據采集、大數據分析、人工智能(AI)算法和實時渲染技術的綜合平臺。其核心價值在于:

- 實時監控與預警:同步映射物理工廠的運行狀態,對設備異常、生產瓶頸、能耗超標等問題進行毫秒級預警。

- 模擬仿真與優化:在虛擬環境中對生產計劃、工藝流程、物流調度等進行“沙盤推演”,測試優化方案,降低實體試錯成本。

- 輔助決策與追溯:基于歷史與實時數據,為管理者的生產調度、質量控制、維護決策提供數據驅動的洞察,并實現全生命周期追溯。

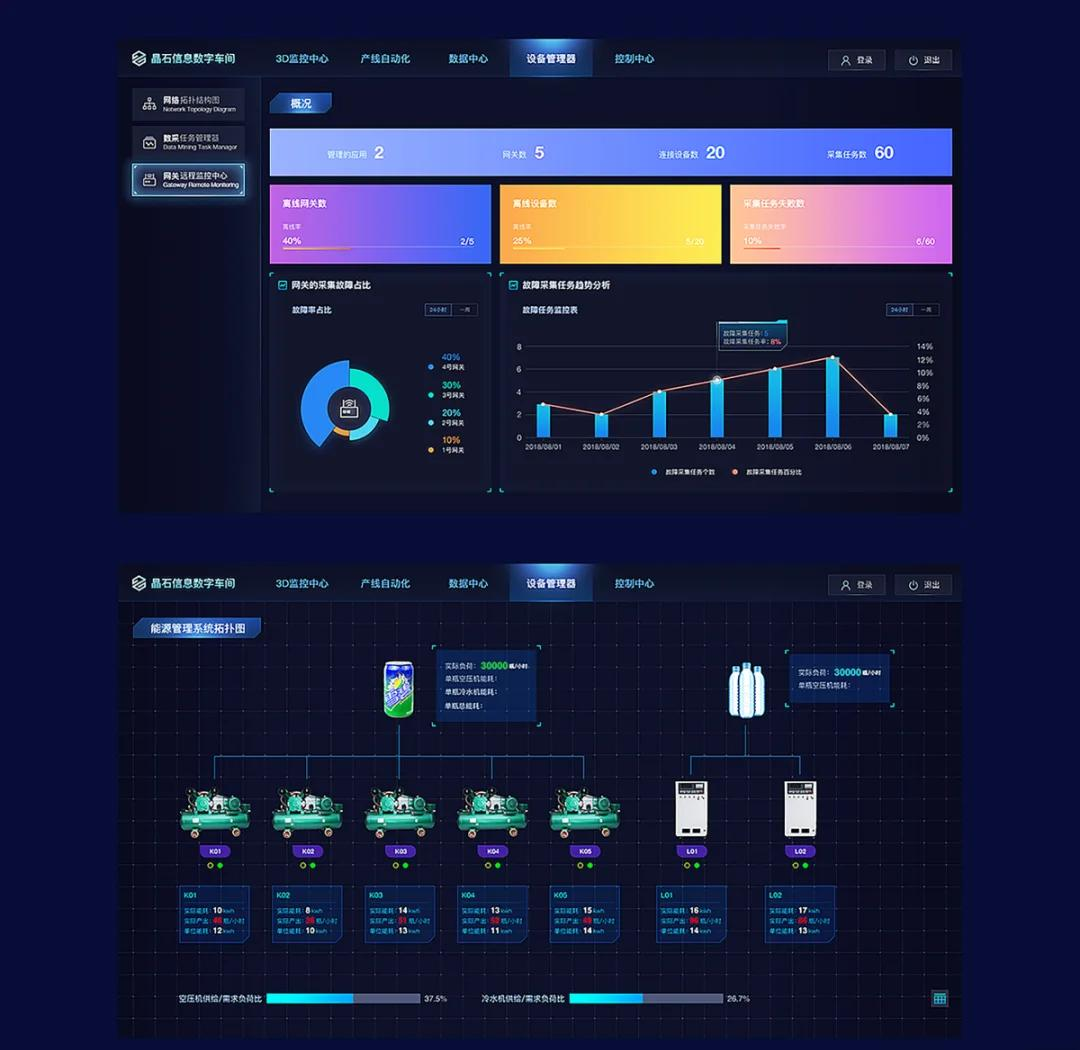

二、數據大屏設計:洞察的視覺樞紐

在數字孿生工廠的軟件系統中,數據大屏是面向管理者、工程師和操作員的核心交互界面。優秀的設計遠不止“美觀”,它關乎信息的有效傳遞和決策效率。其設計應遵循以下原則:

- 業務驅動,場景化布局:大屏內容必須緊密圍繞核心業務指標(KPI),如整體設備效率(OEE)、產品合格率、訂單交付進度、能源消耗等。布局應分區清晰,例如全局概覽區、產線細節區、預警報警區、趨勢分析區,符合用戶從宏觀到微觀的認知邏輯。

- 數據層次清晰,重點突出:運用視覺元素(大小、顏色、動態效果)的對比,將最重要的數據(如當前停機時長、關鍵質量參數)第一時間呈現。避免信息過載,通過鉆取、聯動交互,讓用戶能按需探索細節。

- 實時性與故事性結合:動態刷新數據(如實時產量滾動、物流AGV移動軌跡)帶來臨場感。通過趨勢圖表、對比分析,講述數據背后的“故事”,例如本月能耗為何降低、某型號產品良率波動的根本原因。

- 視覺規范與適配性:建立統一的色彩體系(如綠色正常、黃色預警、紅色報警)、圖標字體規范,確保認知一致性。設計需考慮不同尺寸屏幕(指揮中心巨屏、辦公室桌面端、移動平板)的適配與響應式布局。

三、軟件開發:實現孿生與大屏的技術基石

將設計與概念落地的關鍵在于穩健、高效的軟件開發。這一過程涉及多技術棧的深度融合:

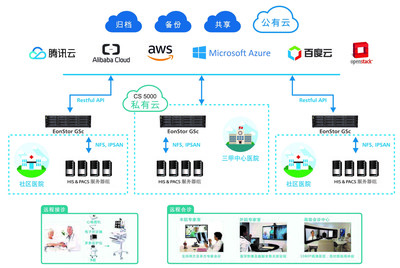

- 架構設計:通常采用前后端分離的微服務架構。后端負責數據集成(連接ERP、MES、SCADA、IoT平臺)、模型計算與業務邏輯處理;前端專注于三維渲染與大屏可視化交互。數據通過高速消息隊列(如Kafka)進行實時流處理。

- 核心技術棧:

- 三維引擎與孿生建模:使用Unity、Unreal Engine或專業的WebGL框架(如Three.js、Cesium)構建高精度工廠三維模型,并實現與實時數據的驅動綁定。

- 數據可視化庫:前端廣泛應用ECharts、AntV、D3.js等庫來構建豐富的圖表組件,并結合WebGL實現大規模數據點的流暢渲染。

- 數據中臺與接口:構建數據中臺,對多源異構數據進行清洗、融合、治理,通過統一的API接口為前端大屏和孿生模型提供“數據燃料”。

- 開發關鍵考量:

- 性能優化:針對海量實時數據渲染和復雜三維場景,需進行模型輕量化、數據分頁加載、Web Worker多線程計算等深度優化,確保系統流暢。

- 可配置性與擴展性:大屏的圖表、指標、布局應支持通過低代碼或配置化方式調整,以適應業務需求的快速變化。系統架構需便于接入新的數據源或功能模塊。

- 安全與穩定:保障數據通信安全(HTTPS、加密),設置嚴格的權限管理體系,并確保系統7x24小時高可用,具備故障自動恢復能力。

四、未來趨勢:融合AI與沉浸式交互

數字孿生工廠的數據大屏將更加智能與沉浸:

- AI增強洞察:集成預測性維護、智能排產等AI模型,大屏不僅能展示“發生了什么”,更能預測“將發生什么”并提供優化建議。

- 多模態交互:結合語音控制、手勢識別、VR/AR眼鏡,實現更自然、沉浸式的工廠漫游與操作體驗。

- 協同孿生:從單個工廠孿生擴展到供應鏈協同孿生,大屏視角將延伸至整個價值鏈的動態可視化。

數字孿生工廠的建設是一項系統工程,而數據大屏是其價值呈現的“點睛之筆”。卓越的大屏設計結合扎實的軟件開發,能夠將冰冷的數據轉化為炙熱的洞察,讓管理者“看得清、管得精、決策準”,真正釋放數據潛能,驅動智能制造邁向新高度。在開發過程中,始終堅持“以用戶業務為中心,以數據價值為導向”,是項目成功的不二法門。